Le processus métrologique dans l’entreprise

Par Patrick Pinot, Directeur adjoint du laboratoire commun de métrologie du Conservatoire National des Arts et Métiers (CNAM), Responsable « amont » au département « masse et grandeurs dérivées » du Laboratoire National de métrologie et d’Essais (LNE).

La mesure, aussi dénommée mesurage, est généralement l’action de comparer une grandeur par rapport à une grandeur de référence de même espèce. Depuis des millénaires, la mesure a été au cœur des arts et métiers. Outil de progrès des sciences et techniques, la métrologie est devenue une science à part entière, mais c’est une science appliquée qui demande une conscience aigüe de la réalité physique de notre monde. En entreprise, elle fait partie des fonctions clefs de la performance. Le processus métrologique doit être adapté au contexte sectoriel de l’entreprise pour fournir des résultats de mesure à comparer aux valeurs prédéfinies des critères de décision. La fonction « métrologie » contribue ainsi à l’amélioration continue sans sur-qualité de la production, à l’optimisation de la réactivité au changement du marché, à la réduction rationnelle des risques de défaillance des équipements, d’accidents du travail ou de nuisances pour la population. L’accélération constante de l’évolution des besoins et des exigences en

termes sociétaux, commerciaux et techno-logiques demande à l’entreprise de plus en plus de réactivité et de flexibilité. Dans cette dynamique, la métrologie doit aussi anticiper les mutations de l’entreprise.

La métrologie : un outil de progrès

Compter des entités prises au sens de phénomène, corps, ou substance, ou les classer par rapport à l’une de leurs propriétés constituent les opérations les plus élémentaires du mesurage. Mais mesurer c’est aussi comparer entre elles des grandeurs de même nature d’une ou plusieurs entités. En ce sens, la mesure a accompagné les activités humaines depuis des millénaires. Jusqu’au début du XIXème siècle, la mesure était basée sur de multiples systèmes d’unités non décimaux, différents selon les métiers ou le lieu et spécifiques à la nature même de la denrée ou de l’objet considéré. La métrologie, science de la mesure, s’est forgée au cours des siècles et au fil du développement, des techniques dans chaque pays, pour connaître le début d’un essor sans précédent à la fin du XIXème siècle, sous la pression de la révolution industrielle, de l’expansion du commerce international et du développement des sciences modernes. La métrologie est présente dans tous les secteurs d’activité, y compris l’agriculture ou la médecine ; elle est même essentielle à certains domaines. Ainsi, les prévisions météorologiques ou la compréhension de notre univers, à l’échelle de l’infiniment petit ou de l’infiniment grand, reposent-elles sur des mesures fournies par des satellites d’observation ou de grands instruments, permettant d’alimenter des modèles théoriques ou des algorithmes de simulation évolutifs.

Il faut être conscient que la plupart des services (télécommunications, internet, GPS…), des objets manufacturés (smartphone, automobile, TGV…), des sources d’énergie (pétrole, électricité, batterie au lithium…), des produits alimentaires (eau potable, aliments transformés…), des produits cosmétiques (gel douche, déodorant, crème hydratante…), des ouvrages du BTP (immeuble, tunnel sous la Manche…) et bien d’autres choses auxquels nous avons accès ou que nous utilisons quasi-quotidiennement, n’existeraient pas sans science de la mesure.

La métrologie : une fonction clef en entreprise

A l’échelle d’un grand groupe industriel, la

métrologie a un rôle transverse garantissant la compatibilité de sous-systèmes et l’interchan-geabilité des produits issus de chaque entité. Par exemple, dans le cas de la construction d’un avion Boeing 787 Dreamliner, produit depuis 2009 - pour lequel les 21 sous-ensembles qui le constituent sont fabriqués dans 9 pays répartis sur 4 continents - chaque entreprise chargée de la fabrication d’un sous-ensemble faisant appel à de très nombreux sous-traitants, on imagine bien que la chaîne métrologique est l’élément clef qui permet, au bout du processus, un assemblage parfait des 21 sous-ensembles.

A l’échelle d’une petite ou moyenne entreprise, la métrologie a pour fonction première d’aider à réduire la variabilité des processus, c’est une aide indispensable à l’amélioration continue pour réduire les rebuts, sans faire de sur-qualité, et à l’innovation pour maintenir, voire élargir, le marché et devancer la concurrence. Elle est l’un des principaux outils d’information pour la prise de décision, permettant de réduire les coûts de production, d’améliorer les performances, de diminuer les risques et de garantir la qualité des produits. Ici par produit, il faut entendre le résultat d’un processus au sens large, comme un objet matériel (immeuble, plasma sanguin, composant électronique…), une information (résultat d’une analyse biomédicale, niveau de pollution de l’air…) ou un service (livraison de colis, transfert d’appels téléphoniques, transport de personnes en taxi…).

De nombreuses contraintes pèsent sur l’entreprise, qui doit respecter non seulement le cahier des charges de ses clients ou les besoins du marché, mais aussi des directives internationales, des exigences réglementaires ou normatives, voire des guides de bonnes pratiques sectorielles. Ainsi la métrologie permet d’assurer la confiance et la loyauté des échanges entre fournisseur et client, par l’évaluation de la conformité et le contrôle de la qualité, étant bien entendu qu’une entreprise est souvent à la fois fournisseur de produits ou de services, mais aussi client de matières premières, de produits consommables ou de moyens techniques… A cela s’ajoutent des exigences de protection des personnes et de l’environnement où la métrologie est également très sollicitée (mesure de radioactivité, analyse des effluents et des fumées industriels…).

La pertinence métrologique en entreprise

Il faut garder à l’esprit qu’un résultat de mesure est une valeur numérique attribuée à un mesurande comparativement à une valeur de référence, et que ce résultat doit être associé à une incertitude de mesure, estimée selon un processus rigoureux d’analyse et d’évaluation. De plus, l’entreprise doit pouvoir démontrer la traçabilité documentaire et technique du résultat de mesure au sens du système international d’unités (SI) pour qu’il soit indubitablement reconnu. Cependant, il existe de rares exceptions, telles que celle des matériaux de référence, où la traçabilité au SI n’est pas possible. Dans ce cas, il faut passer par des valeurs de référence consensuelles via des comparaisons.

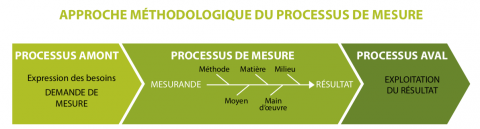

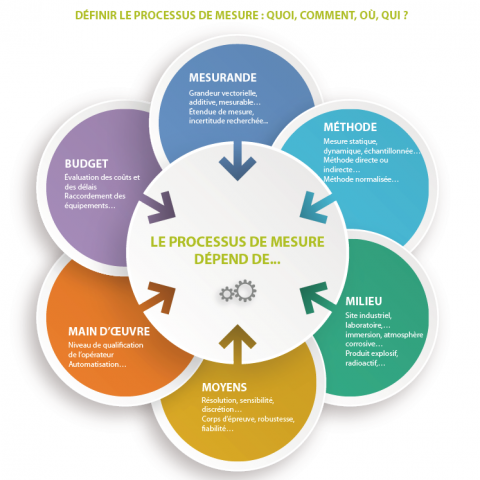

La plupart des mesures effectuées en entreprise reposent sur des techniques courantes décrites dans des recommandations ou des normes. C’est généralement le cas, par exemple, pour les méthodes d’étalonnage de moyens de mesure ou pour les programmes d’essais. Ces techniques sont souvent appliquées de manière routinière, mais le choix du mesurande, l’adaptation de la méthode de mesure, l’analyse des causes d’erreur, l’estimation des incertitudes et l’exploitation du résultat, ne sont pas toujours optimisés, voire pertinents. Quand il s’agit de mettre en œuvre un nouveau processus de mesure, l’entreprise doit s’appuyer sur une méthodologie rationnelle, dont le fondement est l’analyse de ses besoins au regard de ses objectifs.

Pour cela, elle doit suivre un cheminement logique et d’abord répondre aux questions telles que : que doit-on mesurer (définition du mesurande), pourquoi (confirmation métrologique, prévention des défaillances…) et avec quelle incertitude (tolérance…) ? Il faut ensuite choisir les moyens adéquats (capteurs et instruments de mesure étalonnés, personnes qualifiées…), les méthodes appropriées (échantillonnage, mesure indirecte…) et identifier les grandeurs prépondérantes d’influence (température, vibrations…) afin de déterminer la capabilité du processus de mesure à être mis en place. En d’autres termes, comment et avec quels moyens doit-on effectuer la mesure pour qu’elle fournisse un résultat en adéquation avec une valeur cible ou un intervalle de tolérance

prédéfinis ? Enfin, il faut mettre en œuvre le processus, comparer le résultat de mesure par rapport aux critères (intervalle de tolérance, taux de rebuts…) et prendre la décision la plus appropriée,

au regard des objectifs initiaux, et agir en consé-quence (déclaration de conformité, réglage des outils de production…).

La métrologie du futur

La métrologie internationale, née le 20 mai 1875 avec la signature de la convention du mètre, a constamment évolué pour répondre aux besoins sociétaux, commerciaux et technologiques (environnement, santé, nanosciences, nanotech-nologies, chimie, apparence…), s’appuyant sur les connaissances théoriques avérées les plus récentes dans des domaines variés tels que ceux de la physique fondamentale, de la biologie moléculaire ou de la théorie des probabilités, et utilisant les méthodes et moyens techniques les plus avancés en informatique, électronique, biotechnologie, techniques statistiques…

Le dernier aboutissement de l’évolution de la métrologie a été l’adoption, en novembre 2018 à Versailles par la 26ème Conférence Générale des Poids et Mesures, d’un nouveau SI, dans lequel les 7 unités de base de l’ancien système datant de 1960 (mètre, kilogramme, seconde, ampère, kelvin, mole, candela) sont dorénavant définies à partir de constantes fondamentales de la physique. Ce nouveau SI, qui est officiellement applicable depuis le 20 mai 2019 répond aux quatre grands principes de la métrologie moderne : universalité, pérennité, cohérence et exactitude. Cette révolution de la métrologie a été organisée de manière à ce qu’il n’y ait aucune conséquence pour les utilisateurs, et en particulier pour les entreprises. Seuls les laboratoires nationaux de métrologie chargés de la mise en pratique de ces nouvelles définitions, seront mis à contribution et impactés.

Les défis de la métrologie du futur seront de s’adapter, par exemple, au déploiement de l’industrie 4.0 (production utilisant des systèmes cyber-physiques), au développement des nano-technologies et biotechnologies ou à la mise en œuvre des techniques de fabrication additive. Mais également de répondre aux nouveaux besoins sociétaux, en termes de contrôle de la pollution et de protection de l’environnement (qualité de l’air, de l’eau, des aliments, nocivité des nanoparticules…), et de l’étude du changement climatique (surveillance des océans, des calottes glaciaires…). Tout comme l’émission stimulée de radiation, l’effet tunnel ou la supraconductivité, entre autres, ont révolutionné la métrologie dans la seconde moitié du XXème siècle, le nouveau SI ouvre une nouvelle ère où la réalité virtuelle et de nouveaux phénomènes de la physique fondamentale pourront être exploités en ce siècle, pour développer des techniques de mesure fondées sur la métrologie quantique accessible à l’entreprise. Les innovations actuelles préfigurent la métrologie industrielle de demain, qui sera basée sur des dispositifs à capteurs multiples, de haute performance et interconnectés à des systèmes d’acquisition et de traitement flexibles et ultra-rapides. Nul doute que la fonction métrologique dans l’entreprise deviendra de plus en plus incontournable pour une réactivité augmentée, et fera appel à des techniques de plus en plus sophistiquées, fournissant des résultats de mesure d’une exactitude inégalée, d’une fiabilité incontestable et d’une traçabilité contrôlée en temps réel.

>> Article issu de la Revue Echanges n°40, dossir spécial Qualité & Métrologie